Con costes eléctricos disparados, normativas medioambientales cada vez más exigentes y presupuestos ajustados al milímetro, hablar de ahorro energético ya no es una opción: es una cuestión de supervivencia industrial. En este escenario, existe una solución tan sencilla como eficaz que muchos profesionales siguen pasando por alto: la lubricación.

Sí, has leído bien. No se trata de sustituir toda la maquinaria o de instalar paneles solares en tu empresa. Hablamos de algo tan básico y cotidiano como revisar qué lubricantes utilizas, cómo los aplicas y cómo los mantienes. Porque detrás de un rodamiento mal lubricado, de una caja de engranajes operando con aceite degradado o de un filtro obstruido, se esconden vatios y más vatios de energía desperdiciada sin que nadie lo advierta.

El coste real de no lubricar bien

Según Peter Thorpe, especialista de Shell Sudáfrica, el coste del lubricante es insignificante comparado con el coste de la energía, incluso antes de considerar su impacto en la eficiencia productiva. Y tiene toda la razón. En muchas fábricas, las facturas eléctricas superan con creces cualquier otra partida de mantenimiento. Aquí es donde la lubricación cobra protagonismo: menos fricción significa menos consumo energético.

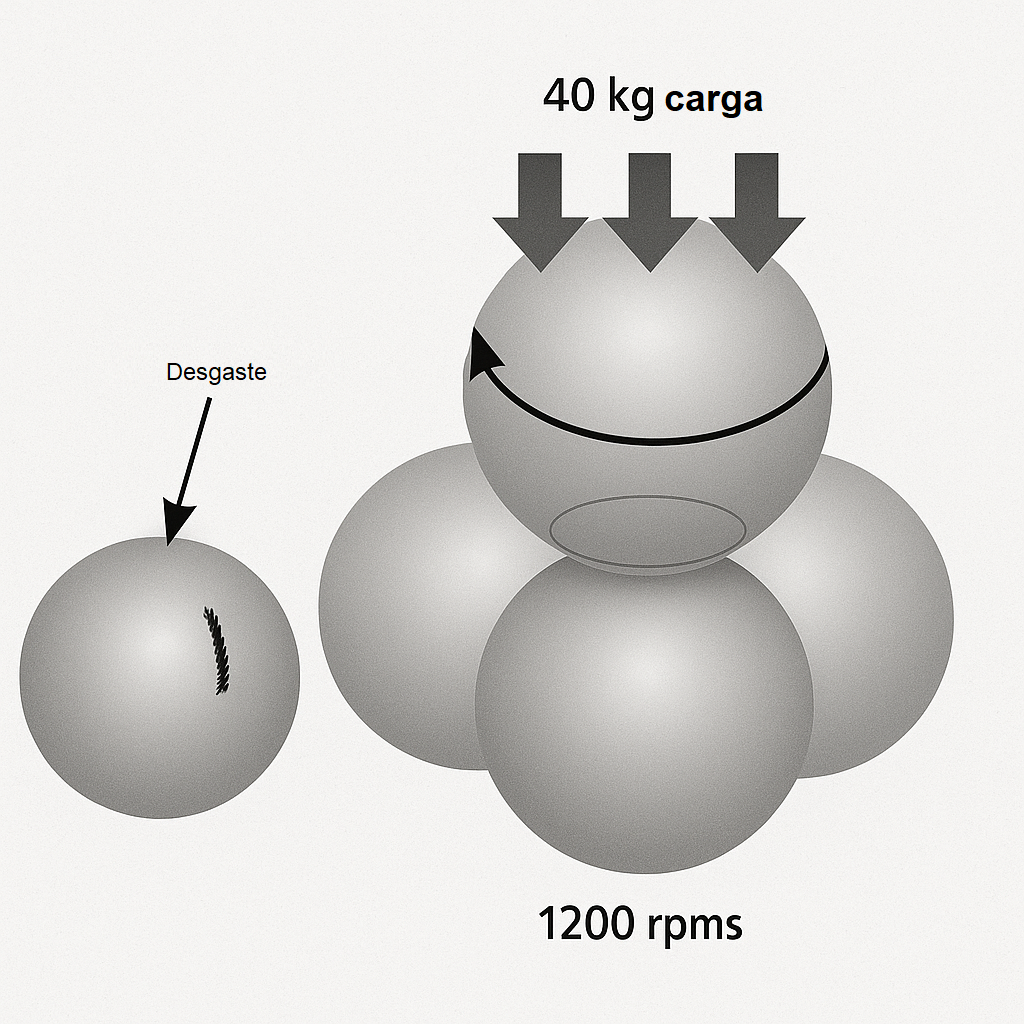

Cada vez que una máquina convierte energía de una forma a otra, se producen pérdidas. Y muchas de ellas son evitables. La lubricación reduce la fricción entre superficies móviles, disminuyendo el coeficiente de fricción y, con ello, el consumo energético.

Un lubricante adecuado —y no necesariamente tiene que ser el producto más barato— puede reducir significativamente el esfuerzo que debe hacer una máquina para operar. Y esto no es teoría, se puede medir. Basta con comparar el consumo eléctrico antes y después de un cambio de lubricante, o analizar las temperaturas de funcionamiento mediante termografía infrarroja. Si una máquina trabaja a menor temperatura, es que hay menos fricción. Y menos fricción implica menos energía malgastada.

Ejemplos de lubricantes que ayudan a mejorar la eficiencia energética

En el mercado existen soluciones lubricantes que permiten el ahorro energético, gracias a sus propiedades avanzadas. En LUFILSUR, ofrecemos algunas de estas opciones de alto rendimiento, como:

Corvus EP: un aceite para engranajes industriales que reduce la fricción y protege contra el desgaste, lo que mejora la eficiencia energética y prolonga la vida útil de los equipos.

Navasynt: un fluido sintético que ofrece una excelente protección contra la oxidación y la formación de espuma, reduciendo la fricción y mejorando la eficiencia energética.

Patela: específicamente formulado para operaciones en condiciones extremas, este aceite para engranajes asegura una pérdida mínima de fricción y una máxima protección contra el desgaste, contribuyendo al ahorro de electricidad en equipos pesados.

Renolin PG: aceite de alto rendimiento para aplicaciones industriales que no solo mejora la eficiencia de los equipos, sino que también minimiza el consumo de energía al reducir la fricción interna.

Renolin UNISYN CLP: este lubricante de alto rendimiento para sistemas de engranajes mejora la eficiencia energética al minimizar la fricción y las temperaturas de funcionamiento, a la vez que aumenta la vida útil de los componentes.

En tiempos de vacas flacas, modernizar equipos puede no ser viable. Pero cambiar de hábitos no cuesta dinero. Implementar un programa serio de fiabilidad en la lubricación —con buena selección de productos, formación técnica, control de la contaminación, análisis y seguimiento— puede marcar la diferencia.

Porque lubricar no consiste simplemente en “echar aceite”. Cada aplicación requiere una formulación específica, con sus aditivos y su mantenimiento adecuado. Un aceite de alto rendimiento mal aplicado o contaminado no solo no genera ahorro, sino que puede salir muy caro. Por eso, contar con un buen asesor técnico en lubricación se convierte en una opción estratégica que muchas empresas pasan por alto.

Cómo medir el ahorro energético

El ahorro energético asociado a una mejor lubricación puede medirse de distintas formas:

Rendimiento de producción: si al cambiar el lubricante, una máquina produce más en el mismo tiempo y bajo las mismas condiciones (sin cambios en operarios, materias primas o configuración del equipo), significa que está trabajando de forma más eficiente. Esta mejora implica que se está usando menos energía por cada unidad fabricada. Para confirmar este ahorro energético, es recomendable realizar varias pruebas o mediciones y comparar los resultados durante un periodo prolongado de tiempo.

Temperatura de funcionamiento: la fricción genera calor. A mayor fricción, mayor consumo eléctrico. Por eso, una reducción de temperatura en engranajes, compresores o bombas puede indicar una lubricación más eficiente. Herramientas como la termografía infrarroja permiten identificar “puntos calientes” que delatan deficiencias en la lubricación o problemas mecánicos. Eso sí, siempre hay que considerar la temperatura ambiente para interpretar correctamente los datos térmicos.

Lo más llamativo es que estas oportunidades de ahorro están ahí, al alcance de cualquiera. Basta con mirar hacia dentro y preguntarse: “¿estamos lubricando de forma eficiente?” “¿Estamos perdiendo energía por no cuidar lo esencial?”

En resumen, no se trata solo de que las máquinas solo funcionen, sino de que lo hagan con la menor fricción posible. Porque en una industria cada vez más competitiva, la eficiencia energética no comienza en el enchufe, sino que empieza en el lubricante.