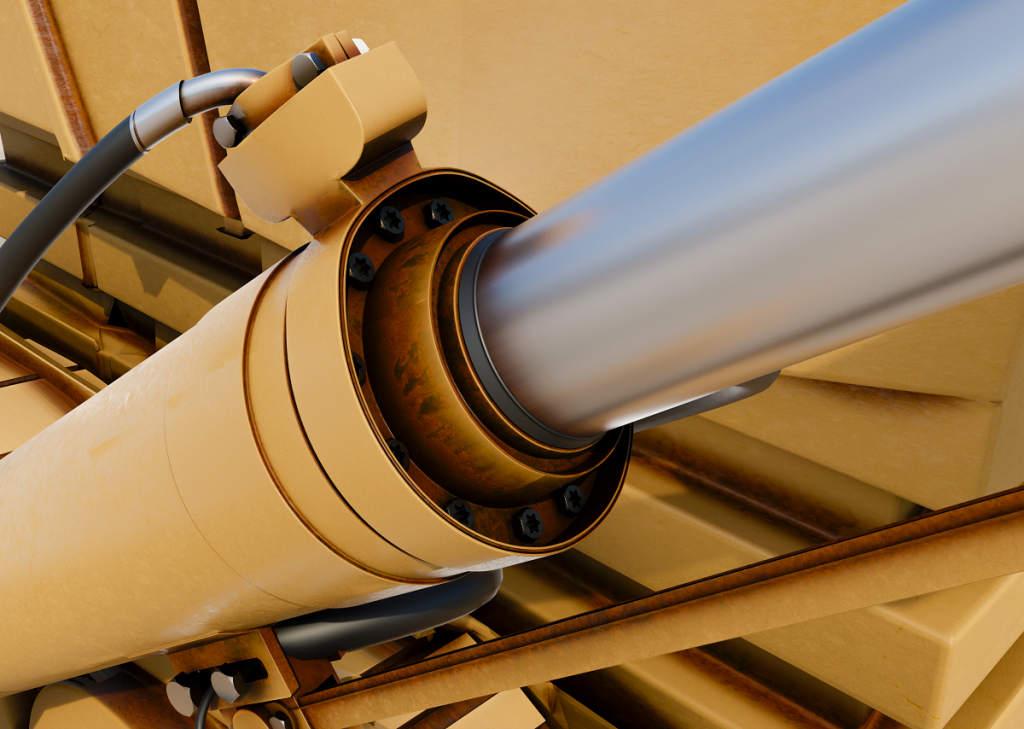

¿La filtración del aceite de corte optimiza el proceso de mecanizado? En la industria metalmecánica, el coste asociado al lubricante refrigerante y la herramienta supone una media de hasta el 25% del total, coste que en algunos casos puede ser incluso superior, especialmente en aplicaciones exigentes.

El valor de estos fluidos está directamente relacionado con el volumen utilizado, mientras que el de la herramienta depende del tipo y calidad de la misma. Por tanto, retomando nuestra pregunta inicial, veamos cómo la filtración del aceite de corte tiene un impacto significativo en la optimización del proceso de mecanizado.

¿Cómo afectan los contaminantes a los procesos de mecanizado?

La presencia de contaminantes en los lubricantes refrigerantes pueden generar vibraciones y desgaste en las herramientas y las máquinas. Esto repercute negativamente en las operaciones de mecanizado, dado que puede dar lugar a piezas con tolerancias fuera de especificación.

Estos son algunos ejemplos de cómo los contaminantes pueden ocasionar vibraciones y desgaste:

- Partículas de metal de la pieza pueden entrar en la herramienta y causar desgaste.

- Partículas de viruta pueden obstruir el flujo de refrigerante y hacer que la herramienta se sobrecaliente y se desgaste.

- Agua puede causar que la herramienta se oxide y se desgaste.

- Aceite puede contaminar el aceite de corte disminuyendo su eficiencia.

Filtrar los aceites de corte es una práctica esencial porque ayuda a eliminar las partículas de metal, virutas y otros contaminantes de la taladrina y, por tanto, evitar problemas como:

![]() Reducción de la eficiencia del proceso: estas partículas sólidas, líquidas o gaseosas, que se encuentran en el lubricante refrigerante, pueden obstruir las herramientas y las máquinas, reduciendo la velocidad de corte y el rendimiento.

Reducción de la eficiencia del proceso: estas partículas sólidas, líquidas o gaseosas, que se encuentran en el lubricante refrigerante, pueden obstruir las herramientas y las máquinas, reduciendo la velocidad de corte y el rendimiento.

![]() Pérdida de precisión: los contaminantes pueden provocar vibraciones, provocando que la herramienta se mueva de forma irregular, lo que puede generar es un desgaste prematuro. El desgaste hace que la herramientas pierda su forma y capacidad de corte, lo que puede dar lugar a piezas con tolerancias fuera de especificación.

Pérdida de precisión: los contaminantes pueden provocar vibraciones, provocando que la herramienta se mueva de forma irregular, lo que puede generar es un desgaste prematuro. El desgaste hace que la herramientas pierda su forma y capacidad de corte, lo que puede dar lugar a piezas con tolerancias fuera de especificación.

![]() Deterioro de la calidad de la superficie: estas impurezas pueden causar marcas y rayas en la superficie de las piezas, lo que reduce su estética y rendimiento.

Deterioro de la calidad de la superficie: estas impurezas pueden causar marcas y rayas en la superficie de las piezas, lo que reduce su estética y rendimiento.

![]() Corrosión de las herramientas y las máquinas: la presencia de contaminantes pueden acelerar la corrosión de las herramientas y las máquinas, reduciendo su vida útil.

Corrosión de las herramientas y las máquinas: la presencia de contaminantes pueden acelerar la corrosión de las herramientas y las máquinas, reduciendo su vida útil.

La filtración del aceite de corte prolonga su vida y mejora la calidad de las piezas.

Sistemas de filtración del aceite de corte

Existen diferentes tipos de sistemas de filtración para el metalworking, que se adaptan a las necesidades específicas de cada aplicación. Se pueden clasificar en dos tipos principales:

- Filtros de cartucho: son los más utilizados en el mecanizado. El líquido refrigerante pasa a través de un cartucho que contiene un medio filtrante, como papel, tela o malla.

- Filtros de bolsa: son similares a los filtros de cartucho, pero el medio filtrante se encuentra en una bolsa.

Estos filtros se emplean para la eliminación de las partículas de metal y virutas del fluido. Además, existen otras soluciones filtrantes para los aceites de corte, como:

- Filtros de disco: utilizan discos de un material filtrante, como papel o tela.

- Filtros de membrana: una membrana separa los contaminantes del líquido refrigerante.

- Filtros de coalescencia: recurren a la fuerza de la gravedad para separar las partículas de aceite del líquido refrigerante.

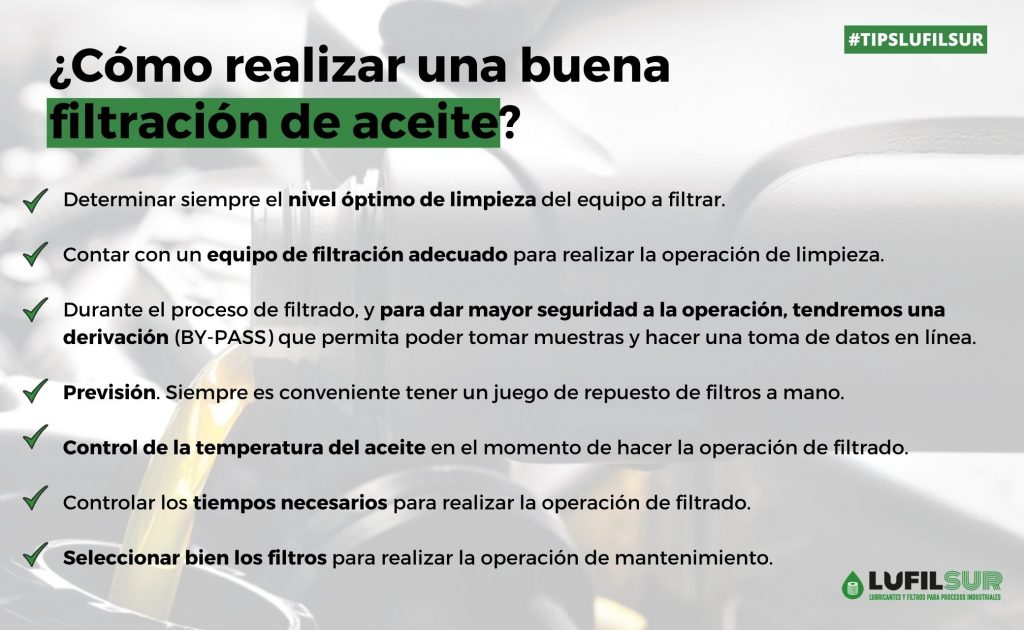

Para la elección del filtro más adecuado, hay que tener en cuenta factores como:

- El tipo de contaminantes que se deben eliminar.

- El caudal de líquido refrigerante.

- El tamaño de las partículas que se deben eliminar.

En cuanto a la frecuencia con la que se debe limpiar y filtrar la taladrina, dependerá del tipo de fluido y máquina, las condiciones de trabajo y las recomendaciones del fabricante. En general, se recomienda hacer esta tarea al menos una vez por semana.

Ventajas de la filtración de los aceites de corte

La limpieza y filtración del aceite de corte ofrece una serie de ventajas, entre las que se incluyen:

![]() Procesos más eficientes: los filtros ayudan a mantener las herramientas y las máquinas libres de contaminantes, lo que mejora la velocidad de corte y el rendimiento.

Procesos más eficientes: los filtros ayudan a mantener las herramientas y las máquinas libres de contaminantes, lo que mejora la velocidad de corte y el rendimiento.

![]() Mayor precisión: se reducen las vibraciones y el desgaste, lo que mejora la precisión de las piezas.

Mayor precisión: se reducen las vibraciones y el desgaste, lo que mejora la precisión de las piezas.

![]() Mejora de la calidad de la superficie: los filtros ayudan a eliminar las marcas y rayas en la superficie de las piezas, lo que mejora su estética y rendimiento.

Mejora de la calidad de la superficie: los filtros ayudan a eliminar las marcas y rayas en la superficie de las piezas, lo que mejora su estética y rendimiento.

![]() Aumento de la vida útil de las herramientas y las máquinas: la eliminación de las impurezas protege las herramientas y las máquinas prolongando su vida útil.

Aumento de la vida útil de las herramientas y las máquinas: la eliminación de las impurezas protege las herramientas y las máquinas prolongando su vida útil.

Por tanto, la implementación de prácticas de filtración de los aceites de corte son esenciales para mantener la calidad y la eficiencia en nuestras operaciones de mecanizado.

En LUFILSUR, contamos con soluciones filtrantes para la industria del metalworking, así como una amplia gama de lubricantes refrigerantes, que puedes consultar en nuestra tienda online.

VISITA NUESTRA TIENDA ONLINE

Bobina Non Woven DNWV35 de 400mm x 100m

- Filtración de taladrinas.

- Filtración de aguas de proceso.

- Filtración de líquidos viscosos.

- Filtración de polímeros.

Bobina Non Woven DNWV35 de 500mm x 100m

Bobina Non Woven DNWV35 de 700mm x 100m

- Filtración de taladrinas.

- Filtración de aguas de proceso.

- Filtración de líquidos viscosos.

- Filtración de polímeros.